Загрузка…

Загрузка…

Вопросы практических заданий по курсу «Организация производства»

Задание 1.

Задание постройте диаграмму Гантта и сделайте выводы по срокам выполнения проекта.

Для выполнения задания:

1. Установите соотношение «предшественник-последователь для» проекта «Создание отдела стратегического планирования на предприятии».

2. Постройте диаграмму Гантта.

Таблица 1. Установите соотношения «предшественник-последователь»

Стадия | Описание | Предшественник | Длительность (дней) |

1 | 2 | 3 | 4 |

A | |||

B | |||

C | |||

D | |||

E | |||

F | |||

G | |||

H | |||

I | |||

J | |||

K | |||

L | |||

M |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | ||

A | |||||||||||||||||||||||||||||

B | |||||||||||||||||||||||||||||

C | |||||||||||||||||||||||||||||

D | |||||||||||||||||||||||||||||

E | |||||||||||||||||||||||||||||

F | |||||||||||||||||||||||||||||

G | |||||||||||||||||||||||||||||

H | |||||||||||||||||||||||||||||

I | |||||||||||||||||||||||||||||

J | |||||||||||||||||||||||||||||

K | |||||||||||||||||||||||||||||

L | |||||||||||||||||||||||||||||

M |

Рисунок 1. Диаграмма Гантта

Задание 2.

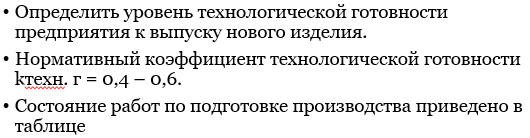

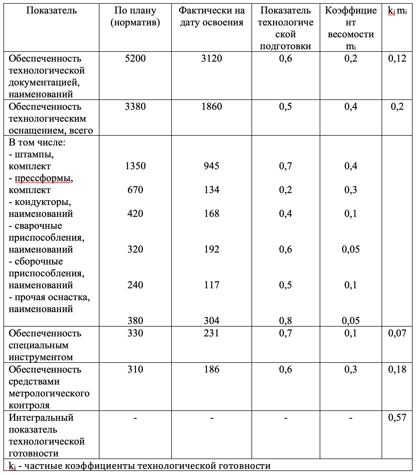

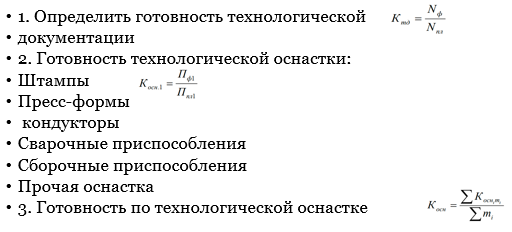

Задание 3.

Задание 4

Задача №1.

Определить (аналитически) продолжительность обработки партии деталей при последовательном, параллельном и параллельно-последовательном видах движения. Размер партии- 36 шт.; детали с операции на операцию передаются поштучно.

Технологический процесс обработки дан в таблице:

Вариант | Трудоемкость обработки операции, мин | |||||

1 операция | 2 операция | 3 операция | 4 операция | 5 операция | 6 операция | |

Определить, как измениться продолжительность обработки, если уменьшить нормы времени:

А) на операцию № 3 на 5 минут, оставив остальные неизменными;

Б) на операцию № 4 на 5 минут, оставив остальные неизменными.

Сделать выводы.

Задача №2.

Определить графически длительность цикла обработки партии деталей. Вид движения объектов производства по операциям – параллельный.

Исходные данные:

Вариант | T1 | T2 | T3 | T4 | n | p |

Задача №3.

Скомплектовать детали в номенклатурные наборы, загружающие одно рабочее место.

ИСХОДНЫЕ ДАННЫЕ:

Вариант | период, охватываемый набором (По), кал. дней | периодичность запуска партии деталей (П), кал. дней | предельная трудоемкость одного набора (Тпр), ч |

детали закреплены за одним сменным мастером;

трудоемкость обработки деталей с учетом коэффициента выполнения норм дана в таблице:

Таблица

№ детали | Трудоемкость обработки, час. | Группа опережения |

1 2 3 4 5 6 7 8 9 10 11 12 | 7,2 11,3 14,8 3,6 3,8 10,7 6,9 7,1 7,6 4,5 3,8 15,9 | 7 8 6 7 7 6 7 8 7 8 7 7 |

Задание 5

Задача №1.

Определить норму износа и годовой расход режущего инструмента.

Исходные данные:

Вариант | Годовая программа шлицевых валиков, обрабатываемых резцами, тыс. шт. | Коэффициент преждевременного выхода инструмента из строя (Ки) |

- машинное время обработки одного валика, допустимая величина стачивания рабочей части инструмента при заточках, средняя величина снимаемого слоя при каждой заточке, стойкость инструмента даны в таблице:

Таблица №7

Инструмент | кол-во, шт. | tм, мин | L, мм | l, мм | tст, час |

| 3 | 1,85 | 5,1 | 0,7 | 2,4 |

| 3 | 1,43 | 5,1 | 0,7 | 2,4 |

| 4 | 1,96 | 2,8 | 0,4 | 2,4 |

| 4 | 1,35 | 2,8 | 0,4 | 2,4 |

Задача №2.

Определить необходимое число автокаров и производительность автокара за один рейс.

ИСХОДНЫЕ ДАННЫЕ:

Вариант | Суточный грузооборот двух цехов (Qc), т | Средняя скорость движения автокара, (V) м/мин | Грузопо-дъемность автокара (q), т | Расстояние между цехами (L), м | Время погрузки-разгрузки автокара в первом/втором цехе (ti), мин | Коэф-нт использования грузо подъемности автокара, (Кис) | Коэф-нт использования времени работы автокара, Кв |

- Маршрут пробега автокара двухсторонний.

- Режим работы автокара – двухсменный.

Fэ — эффективный фонд времени работы единицы транспортного средства (ч) – 8 ч. = 480 мин.,

Ксм — число рабочих смен в сутки- 2.